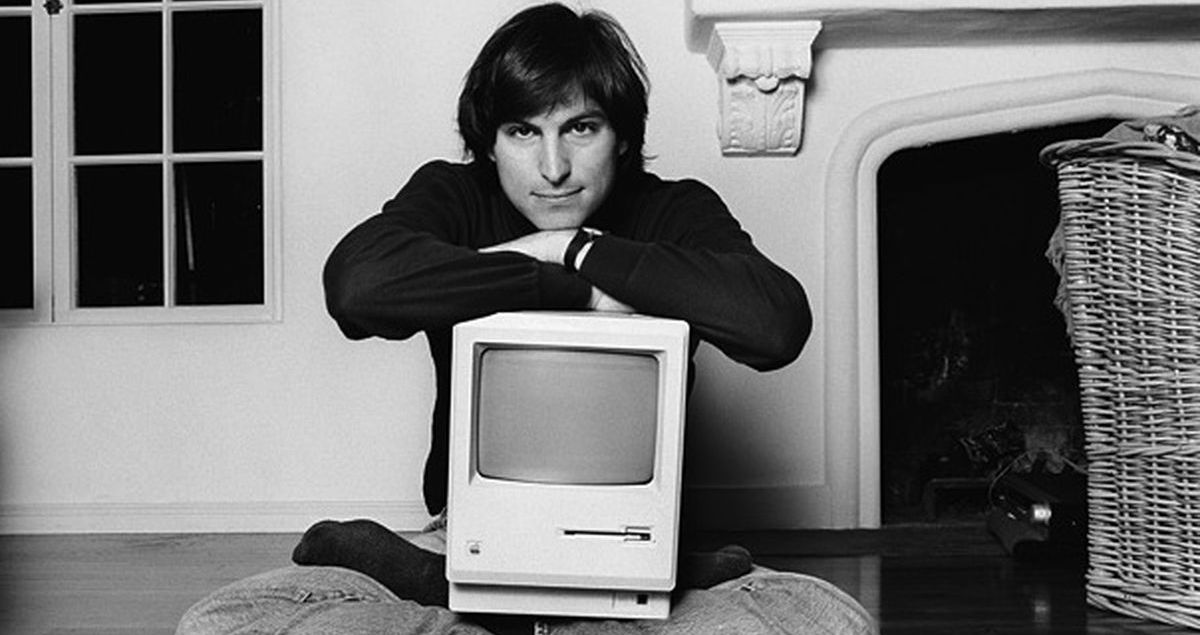

アップルの現CEO、ティム・クックの生涯とキャリアを描いたこの本は数日以内に出版される予定だ。その著者であるリアンダー・カーニー氏は、その抜粋を同誌に共有した。 マックカルト。彼の仕事の中で、彼はとりわけ、クックの前任者スティーブ・ジョブズを取り上げました。今日のサンプルは、ジョブズがマッキントッシュ工場を立ち上げる際に、遠い日本でどのようにインスピレーションを得たかを説明しています。

日本からのインスピレーション

スティーブ・ジョブズは常に自動化された工場に魅了されてきました。彼がこの種の企業に初めて出会ったのは、1983 年に日本を訪れたときでした。当時、Apple は Twiggy と呼ばれるフロッピー ディスクを生産していたばかりで、サンノゼの工場を訪れたとき、ジョブズはその生産率の高さに不快な驚きを覚えました。エラー - 製造されたディスケットの半分以上が使用できませんでした。

雇用はほとんどの従業員を解雇するか、生産拠点を別の場所に探すかのどちらかになる可能性がある。代替品は、アルプス エレクトロニクスという日本の小規模サプライヤーが製造した、ソニーの 3,5 インチ ドライブでした。この動きは正しかったことが証明され、XNUMX年経った今でもアルプスエレクトロニクスはアップルのサプライチェーンの一部として機能している。スティーブ・ジョブズは、西海岸コンピュータフェアでアルプスエレクトロニクスのエンジニア、広相康之に会いました。廣瀬氏によると、ジョブズ氏は主に製造プロセスに興味があり、工場見学中に数え切れないほどの質問があったという。

日本の工場に加えて、ジョブズはアメリカでも産業革命を起こしたヘンリー・フォード自身からもインスピレーションを受けました。フォード車は、生産ラインが生産プロセスをいくつかの反復可能なステップに分割した巨大な工場で組み立てられていました。この革新の結果、とりわけ、1 時間未満で自動車を組み立てられるようになりました。

完全な自動化

Apple が 1984 年 26 月にカリフォルニア州フリーモントに高度に自動化された工場を開設したとき、完全な Macintosh をわずか 120 分で組み立てることができました。ウォーム スプリングス大通りに位置するこの工場は XNUMX 平方フィート以上の広さがあり、XNUMX か月に最大 XNUMX 万台の Macintosh を生産することを目標としていました。会社に十分な部品があれば、XNUMX 秒ごとに新しい機械が生産ラインから出てきます。工場の計画に携わったエンジニアの一人であるジョージ・アーウィン氏は、時間の経過とともに目標はさらに野心的なXNUMX秒にまで短縮されたと語った。

当時の Macintosh はそれぞれ、簡単かつ迅速に組み立てられる 33 つの主要コンポーネントで構成されていました。生産機械は天井から特別なレールで降ろされ、工場内を移動することができました。次のステーションに移動するまでに、機械が作業を完了できるよう作業員に与えられた時間は XNUMX 秒 (場合によってはそれより短い場合もあります) でした。すべてが綿密に計算されていました。 Apple はまた、作業員が必要なコンポーネントに XNUMX センチ以上離れたところに手を伸ばさなくても済むようにすることもできました。コンポーネントは自動トラックによって個々のワークステーションに輸送されました。

次に、コンピューターのマザーボードの組み立ては、回路とモジュールをボードに取り付ける特別な自動機械によって処理されました。 Apple II および Apple III コンピュータは主に、必要なデータの処理を担当する端末として機能しました。

色をめぐる争い

スティーブ・ジョブズは当初、工場の機械を当時の会社のロゴが誇らしかった色合いで塗装するよう主張しました。しかしそれは実現不可能だったので、工場長マット・カーターはいつものベージュに頼った。しかし、ジョブズ氏は、明るい青色に塗装された最も高価な機械の 1 つが塗装のせいで正常に動作しなくなるまで、持ち前の頑固さを貫きました。結局、カーター氏は去りました。ジョブズ氏との論争は、彼自身の言葉によれば、しばしばまったくの些細なことで展開し、非常に疲れ果てるものでした。カーター氏の後任には、財務責任者であり、とりわけジョブズ氏を最も支持した従業員に与えられる年次賞を受賞したデビ・コールマン氏が就任した。

しかし、彼女も工場内での色に関する論争を避けられませんでした。今回はスティーブ・ジョブズが工場の壁を白く塗るように要求したというものでした。デビさんは、工場の稼働によりすぐに汚染が起こるだろうと主張した。同様に、彼は工場内を絶対的に清潔にすることを主張し、「床から離れたところで食事ができる」ようにした。

最小限の人的要因

工場内で人の手を必要とする工程はほとんどありません。機械は生産プロセスの 90% 以上を確実に処理でき、欠陥の修理や欠陥部品の交換が必要な場合は主に従業員が介入しました。コンピューターケースの Apple ロゴを磨くなどの作業にも人間の介入が必要でした。

この操作には、「バーンイン サイクル」と呼ばれるテスト プロセスも含まれています。これは、24 時間以上にわたり、1 時間ごとに各マシンの電源をオフにして再度オンにするというものでした。このプロセスの目標は、各プロセッサが正常に動作していることを確認することでした。 「他の企業はコンピューターの電源を入れただけで、そのまま放置していました」と現場で生産マネージャーとして働いていたサム・クー氏は振り返り、前述のプロセスにより、欠陥のあるコンポーネントを確実に、そして何よりも時間内に検出できたと付け加えた。

マッキントッシュ工場は、言葉の最も純粋な意味での自動化を実証する未来の工場であると多くの人が表現しました。

リアンダー・カーニー氏の著書『ティム・クック: Appleを次のレベルに引き上げた天才』が16月XNUMX日に出版される。

120 平方フィートを超える工場…うーん、魔法の「以上」があるのはわかっているので、120 平方フィートくらいになる可能性があります。平方フィートですが、それでも。工場は高度に自動化されているだけでなく、高度に小型化されている必要がありました。 :-)